Nachhaltigkeit & Kreislaufwirtschaft

Die Transformation zu einer nachhaltigen und ressourceneffizienten Kunststoffwirtschaft stellt eine zentrale Herausforderung unserer Zeit dar. An der Kunststofftechnik Paderborn (KTP) arbeiten wir daran, Lösungen dafür wissenschaftlich fundiert und praxisnah mitzugestalten.

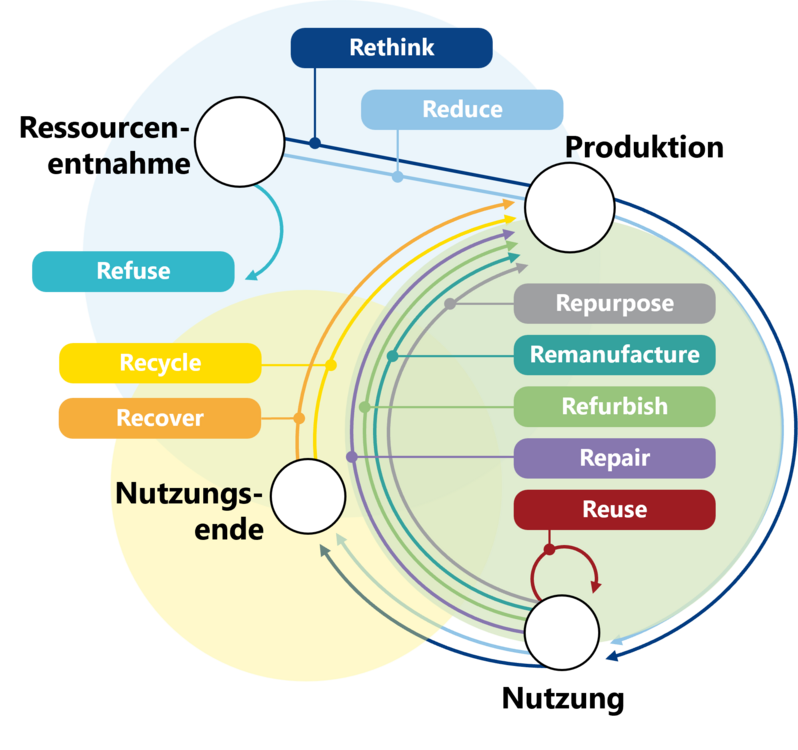

Ein Schwerpunkt unserer Forschung liegt auf den R-Strategien der Kreislaufwirtschaft: Reduce, Reuse, Repair sowie verschiedene Recycling-Ansätze - mechanisch und chemisch. Diese Prinzipien bilden die Grundlage für eine Vielzahl an Projekten, in denen wir innovative Technologien, Werkstoffkreisläufe und Anwendungsszenarien erforschen.

Neben unserer Grundlagenforschung realisieren wir anwendungsorientierte Kooperationsprojekte mit Industriepartnern. Für alle weiteren Fragen rund um das Thema Nachhaltigkeit sprechen Sie uns gerne an!

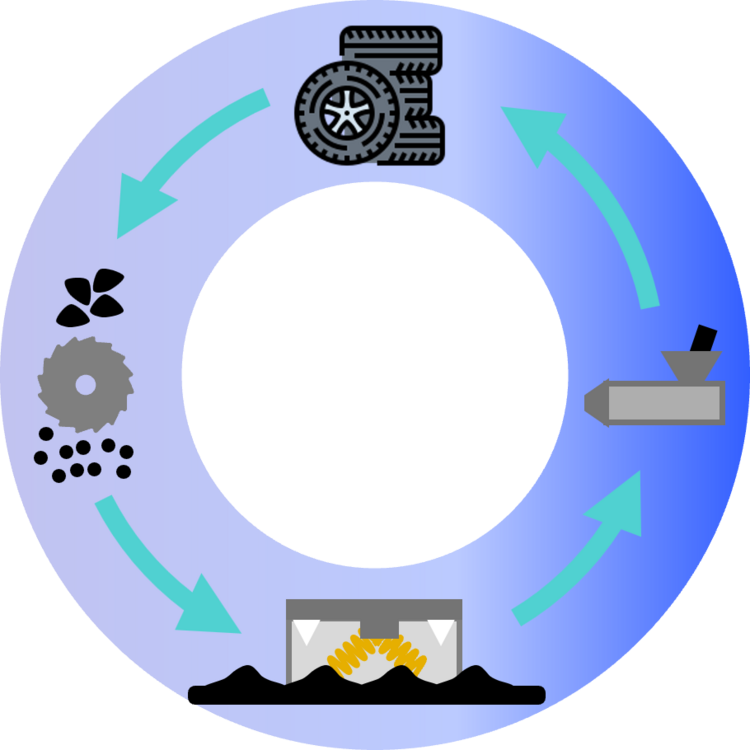

DevEl – Mikrowellenbasierte Devulkanisation von schwefelvernetzenden Elastomeren

Ziel des Projekts ist die Entwicklung einer energieeffizienten Mikrowellenanlage auf Halbleiterbasis, mit der schwefelvernetzte Elastomere wie Altreifen stofflich recycelt werden können – zur signifikanten Reduktion von CO₂-Emissionen und zur Rückführung wertvoller Rohstoffe in den Kreislauf. Das Projekt beinhaltet unter anderem:

- Materialcharakterisierung

- Entwicklung der Devulkanisationseinheit

- Prozessvalidierung und Materialbewertung

- Revulkanisation und Kreislaufintegration

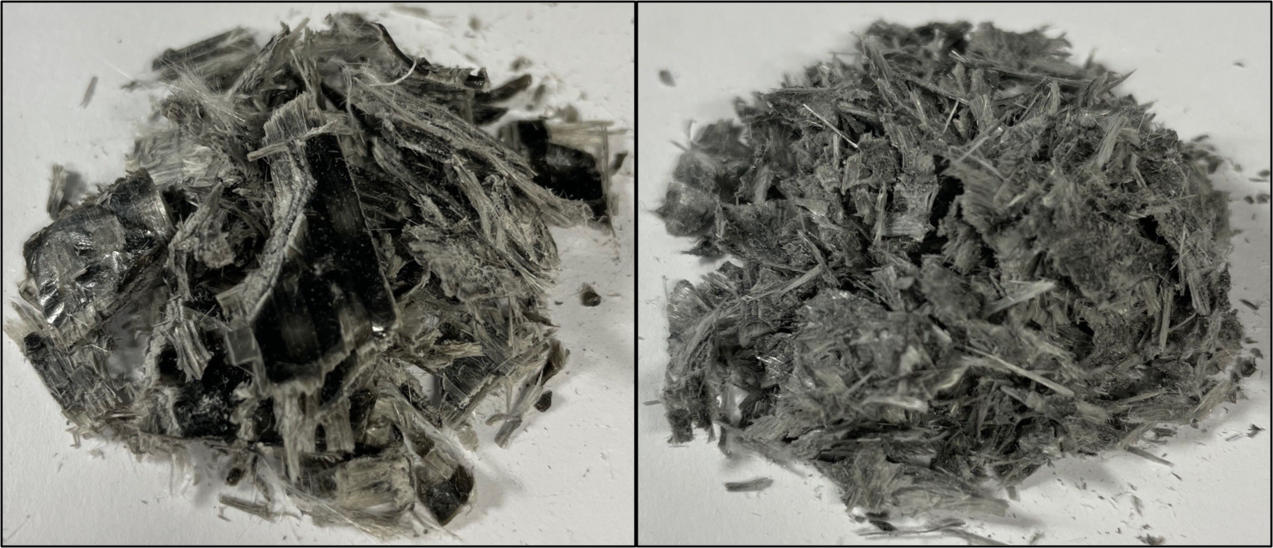

Modellierung rezyklierter Organobleche

Ziel des Projektes ist die Modellierung der resultierenden Faserlänge nach dem Plastifiziervorgang im Spritzgießprozess beim Recycling von Organoblechen. Diese tragen durch ihre hervorragenden gewichtsspezifischen Eigenschaften unter anderem in der Mobilitätsbranche zur Reduzierung der Treibhausgase bei. Durch das Recycling soll dem steigenden Rohstoffbedarf entgegengewirkt und eine Rückführung in den Werkstoffkreislauf ermöglicht werden. Das Projekt umfasst dabei die folgenden Kernaspekte:

- Zerkleinerung von Organoblechen

- Untersuchungen der Faserdispergierung, -homogenisierung und –länge entlang des Plastifizierwegs

- Modellierung

- Modellvalidierung

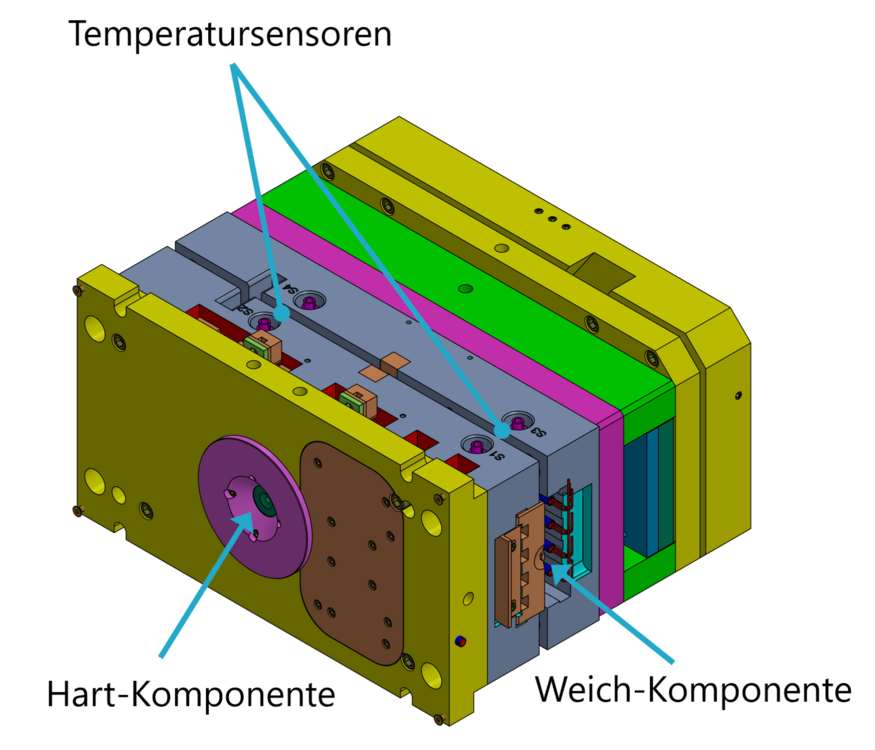

2K-Direkthaftung – Verbesserung der Verbundhaftung von Elastomer-Duroplast-Systemen

Ziel des Projekts ist die Entwicklung eines einstufigen 2K-Spritzgießprozesses zur Herstellung haftfester Hart-Weich-Verbundbauteile. Im Sinne des Reduce-Prinzips der Kreislaufwirtschaft verfolgen wir das Ziel, durch Funktionsintegration Klebstoffe, mechanische Fügeverfahren und zusätzliche Fertigungsschritte zu vermeiden. Statt Einzelteile aufwendig zu verbinden, setzen wir auf Direkthaftung im einstufigen Spritzgießprozess – das spart Energie, Material und verbessert die Ressourceneffizienz. Die Kernaspekte des Projekts sind:

- Materialmodifikation

- Prozessentwicklung im 2K-Spritzguss von Duroplast-Elastomer-Systemen

- Experimentelle Untersuchungen des Prozesses mit Fokus auf die Verbundhaftung und Grenzflächenreaktion

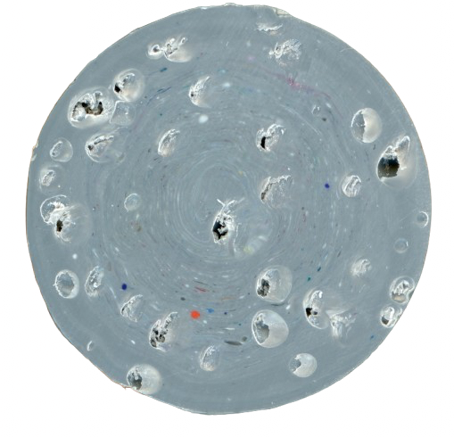

AI-con – KI gestützte Verarbeitung von Polyolefin-Post-Consumer-Rezyklaten

Ziel des Projektes ist die Entwicklung eines ersten Prototypens einer KI gestützten Prozessregelung zur Verarbeitung von Polyolefin-Mahlgütern aus den PCR-Werkstoffstrom. Im Sinne des Reduce-Prinzips soll eine direkte Verarbeitung der Mahlgüter erfolgen, um energieintensive Aufbereitungsschritte zu vermeiden und somit die ökologische Effizienz des Rezyklateinsatzes zu steigern. Die zentrale Herausforderung besteht dabei in der Handhabung inhärenter Materialvariabilitäten, wie z. B. Schwankungen in der Zusammensetzung, Kontaminationen sowie die uneinheitliche Partikelform des Mahlguts. Über eine kaskadierte Prozessregelung aus der Charakterisierung der Schmelze im Schneckenvorraum sowie einer nachgelagerten optischen Bauteilkontrolle sollen Prozessanomalien erkannt und ausgeregelt werden. Das Projekt beinhaltet dabei:

- Entwicklung eines Simulationsmodells zur Abbildung des Verhaltens von PCR

- Entwicklung eines Trainingsdatensatzes für die KI

- Experimentelle Untersuchung und Validierung

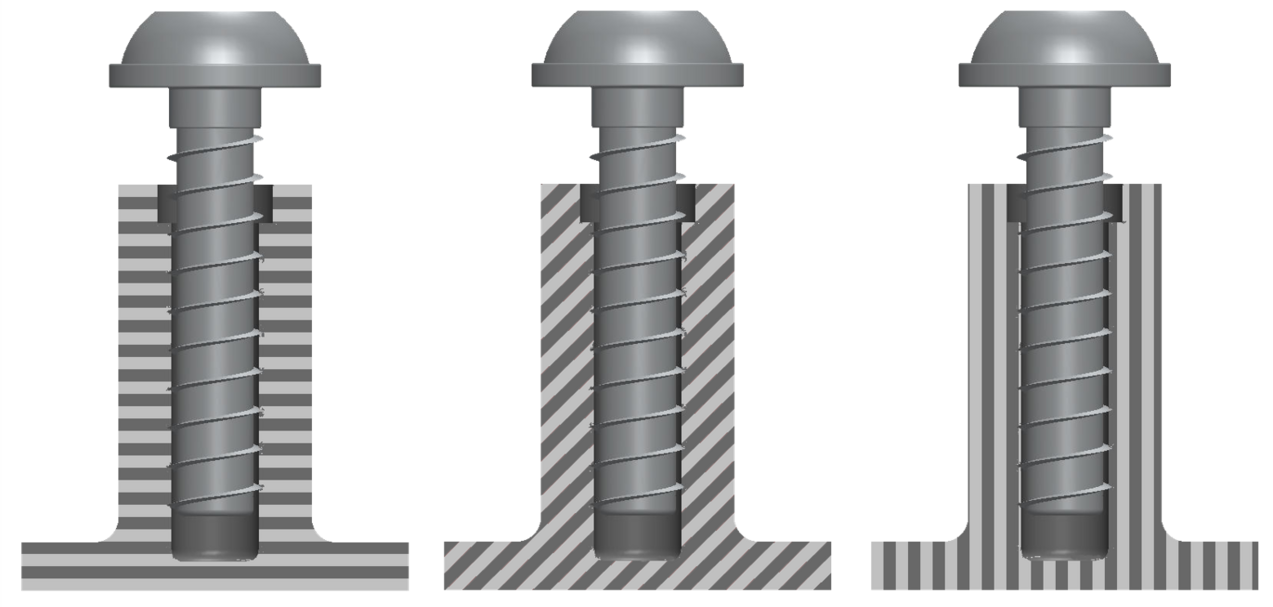

Direktverschraubung additiv gefertigter Kunststoffbauteile

Ziel des Vorhabens ist die Erarbeitung erster Gestaltungs- und Anwendungsempfehlungen für die Direktverschraubung von additiv gefertigten Kunststoffbauteilen. Ein Übertrag bestehender Richtlinien für spritzgegossene thermoplastische Bauteile ist aufgrund des Schichtaufbaus und der abgeleiteten richtungsabhängigen Eigenschaften nicht möglich. Durch die Direktverschraubung können hochfunktionsintegrierte additive Bauteile mit Baugruppen gefügt werden und so Material und Komponenten einsparen. Zudem ist die Direktverschraubung lösbar, wodurch Wartung, Reparatur oder Austausch einfach ermöglicht wird, was ebenfalls zur Nachhaltigkeit beiträgt. Die Kernaspekte des Projekt umfassen:

- Identifikation der Rahmenbedingungen

- Untersuchung des Einschraubverhaltens

- Analyse der Kurzzeitfestigkeit & Vorspannkraftrelaxation

- Definition von Gestaltungsempfehlungen

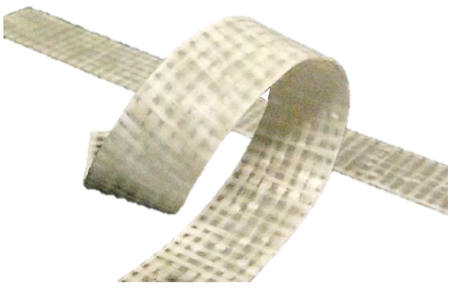

FlexGuard – Adhäsiv basiertes Fügen hochflexibler TPE-Organobleche

Ziel des Vorhabens ist die Entwicklung und das adhäsive Fügen von hochflexiblen Organoblechen aus TPE-Werkstoffen. Die TPE-Organobleche sollen als Verstärkungs- und Reparaturpatches für System- und Strukturelemente eingesetzt werden. Durch die Verstärkung kann auf den Einsatz von Mehrkomponenten, Überdimensionierung oder den Einsatz von schweren/festeren Materialien verzichtet werden und so Ressourcen eingespart werden. Der Einsatz des Patches als Reparaturkit kann die Langlebigkeit von Komponenten erhöhen. Bisherige Verstärkungs- und Reparaturlösungen, wie zum Beispiel DU-Tapes, sind sehr steif und unflexibel, wodurch Sicken, Hinterschnitte oder Kanten nicht verstärkt werden können. Flexible TPE-Organobleche sollen diese Nachteile beheben. Kernpunkte des Projekts sind:

- Herstellung geeigneter Faser-Matrix-Kombinationen

- Untersuchungder Klebeignung

- Aufzeigen der Verstärkungswirkung

- Analyse der Eignung als Reparaturpatch

Werkstoffliches Recycling von Kunststoff-Altpulver aus pulverbasierten Additiven Fertigungsverfahren im FDM-Verfahren

Das Ziel des Projektes ist das Recycling des bei den PB-AM-Verfahren anfallenden Altpulvers hin zu Kunststofffilament, welches im FDM verarbeitet werden kann. Dadurch soll die Entsorgung des Materials vermieden sowie natürliche Ressourcen geschont werden. Kernaspekte des Projekts sind:

- Materialcharakterisierung des Kunststoff-Altpulvers

- Filamentherstellung und Charakterisierung

- Untersuchung der Verarbeitungseignung im FDM

- Ableitung von Richtlinien für den Recyclingprozess

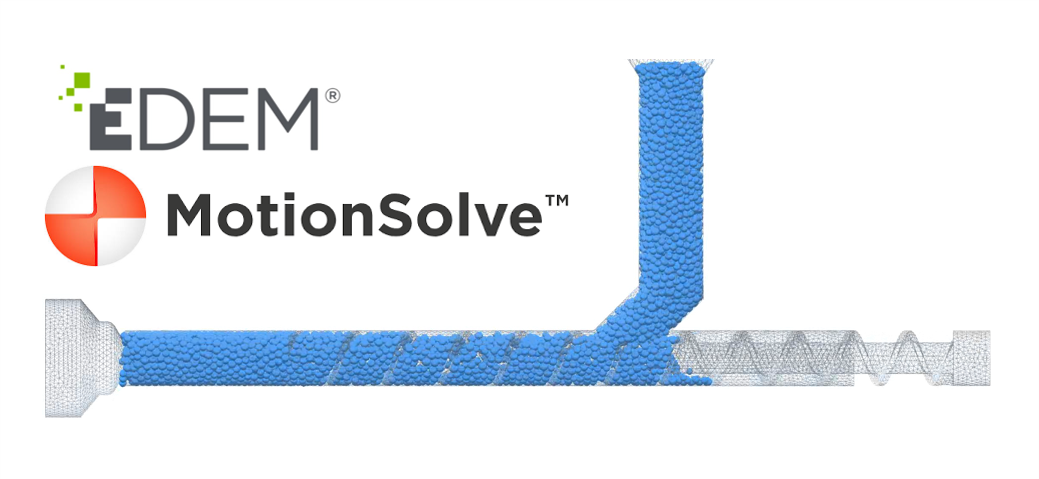

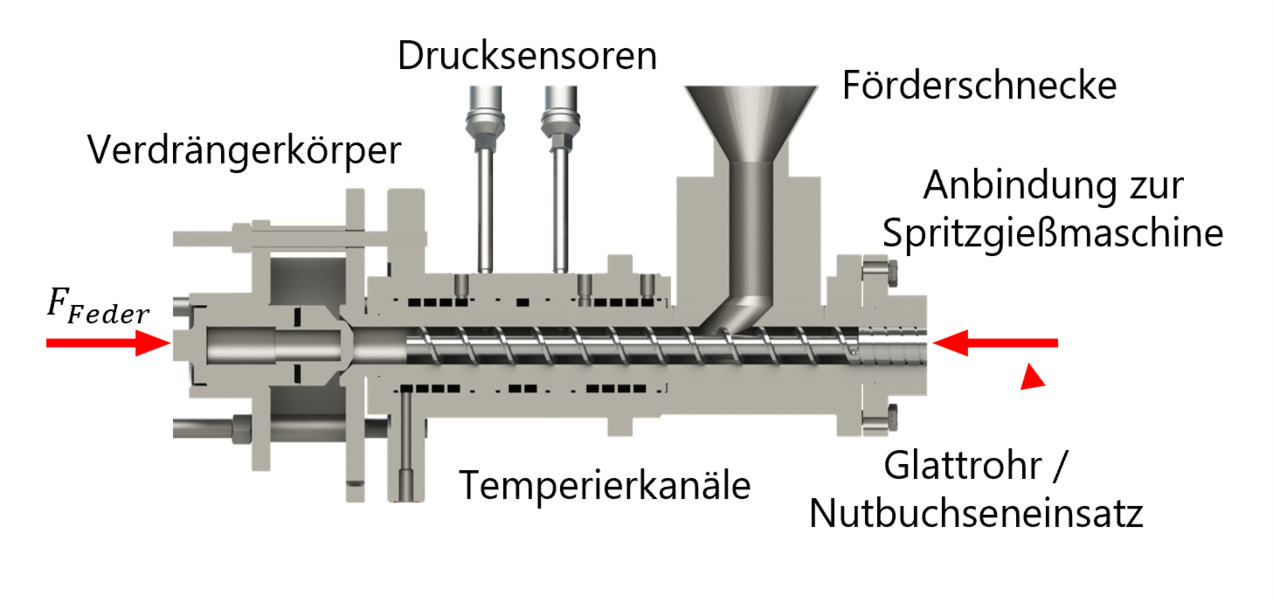

Instationäre Feststoffförderung

Insbesondere bei der Verarbeitung anspruchsvoller Materialien wie nicht aufbereitetem Mahlgut aus Recyclingprozessen oder gleitmitteladditiviertem Granulat hat der Einzug und die Förderung des losen Schüttguts zu Beginn der Plastifizierschnecke großen Einfluss auf den Gesamtprozess. Durch eine unzureichend dimensionierte Einzugszone können die Wirtschaftlichkeit des Prozesses sowie die Qualität der hergestellten Bauteile durch Brückenbildung im Trichter oder eingezogene Luft beeinträchtigt werden. Ziel des Projekts ist es, mittels numerischer Simulation ein tiefergehendes Verständnis für die Vorgänge im Einzugsbereich von Spritzgießmaschinen zu schaffen und entsprechende Auslegungsmöglichkeiten zu schaffen. Teilaspekte sind dabei

- Entwicklung und Validierung eines numerischen Simulationsmodells für Spritzgießprozesse basierend auf der Diskreten Elemente Methode (DEM)

- Modellierung des Einflusses genuteter Einzugszonen zur Verarbeitung einzugsschwacher Materialien

- Entwicklung einer verbesserten Einzugsgeometrie für die Verarbeitung von Mahlgütern und Flakes