Extrusion

Das Kunststoffverarbeitungsverfahren Extrusion ist in unterschiedlichen Ausführungen am KTP vertreten. Dabei wird auf einen umfangreichen Maschinenpark zurückgegriffen, welcher aus einem Portfolio von verschiedenen Extrudern sowie Folgeeinrichtungen zahlreicher Hersteller besteht. Unsere Tätigkeitsbereiche erstrecken sich von der allgemeinen Prozess- und Verfahrens- bis zu der detaillierten Komponenten- und Produktauslegung. Hierfür wird z.B. die Software "REX" für Einschneckenextruder und "SIGMA" für Doppelschneckenextruder eingesetzt.

Im Folgenden wird ein Auszug der Forschungsschwerpunkte dargestellt:

Einschneckenextrusion

- Abbauverhalten der Polymere

- Einzugsoptimierung

- Hochgeschwindigkeitsextrusion

- Kautschukverarbeitung

- Simulation und Modellierung

Doppelschneckenextrusion

- Compoundierung

- Simulation und Modellierung

Folgeeinrichtungen

- Flach- und Blasfolie

- Granulierung

- Recken

- Rohrextrusion

Für weitere Informationen im Bereich Extrusion wenden Sie sich an den Ansprechpartner.

Neben dem Fördern und Homogenisieren ist es die Aufgabe eines Einschnecken-Plastifizierextruders, die zu verarbeitenden Kunststoffe vom festen in den schmelzeförmigen Zustand zu überführen. Dabei wird der als Granulat, Pulver oder Mahlgut vorliegende Kunststoff unter Einwirkung von Wärmeleitung durch den Zylinder sowie durch Dissipation aufgeschmolzen, um den Schmelzeanteil entlang des Schneckenkanals kontinuierlich zu erhöhen. Ziel ist einerseits, den Kunststoff rechtzeitig vollständig aufzuschmelzen, um innerhalb der verbleibenden Verfahrenslänge ein nachfolgendes, thermisches und stoffliches Homogenisieren der erzeugten Schmelze gewährleisten zu können. Andererseits sollte das vollständige Aufschmelzen bezogen auf die Schneckenlänge nicht zu früh erfolgen, da die Schmelze sonst thermisch geschädigt wird. Nur so können in den Nachfolgeeinrichtungen des Extruders qualitativ einwandfreie Produkte hergestellt werden. Um die benötigte Aufschmelzlänge rechnerisch vorhersagen zu können, sind in der Vergangenheit eine Vielzahl von Modellen entwickelt worden. Hierbei wird meist angenommen, dass sich zwischen dem kompaktierten Feststoff und beheiztem Zylinder ein Schmelzefilm bildet, welcher bei ausreichender radialer Dicke vom Schneckensteg abgeschabt wird und in den sogenannten Schmelzewirbel fließt.

Das Ziel dieses Forschungsvorhabens ist es, die Berechnungsgenauigkeit des Aufschmelzverhaltens in Einschneckenextrudern unter besonderer Berücksichtigung der Mechanik des Feststoffbettes zu verbessern. Dies soll geschehen, indem zwei bislang auf theoretischer Ebene unzureichend geklärte Fragestellungen bearbeitet werden: Zum einen ist die Frage, wie sich die Geschwindigkeit des Feststoffbettes in Kompressionszonen von Einschneckenextrudern verändert, wenn die Gültigkeit des Aufschmelzmodells nach MADDOCK vorausgesetzt wird. Dazu werden experimentelle Untersuchungen durchgeführt, bei denen mithilfe verschiedener Schneckengeometrien und Granulatabmessungen gezielt Einfluss auf die Feststoffbettgeschwindigkeit genommen wird. Zum anderen stellt sich die Frage, wann der Gültigkeitsbereich dieses Modells in Abhängigkeit der Prozessparameter endet und stattdessen ein disperses Aufschmelzmodell angenommen werden muss.

Genauer Informationen zu diesem Projekt finden Sie hier: Projektbericht

Die Einschneckenextrusion ist mengenmäßig eines der wichtigsten Verarbeitungsverfahren für thermoplastische Kunststoffe. Bei der Auslegung von Nutbuchsenextrudern ist die Simulation ein gängiges Mittel, um Kosten für experimentelle Untersuchungen im Trial-and-Error-Verfahren einzusparen. Bestehende Berechnungsmethoden auf Basis analytischer Gleichungen sind jedoch einigen Annahmen und Vereinfachungen unterworfen. Deswegen war es das Ziel dieses Forschungsvorhabens, unter Zuhilfenahme numerischer Simulationen der Diskrete-Elemente-Methode (DEM), die bestehenden Berechnungsansätze zu überprüfen sowie eine angepasste Modellierung zu entwickeln. Es wurden zunächst an drei exemplarischen Kunststoffen die notwendigen Materialeigenschaften bestimmt und ein Simulationsmodell mitsamt der notwendigen Einstellparameter herausgearbeitet. Dazu wurden Reibwerte und die Granulatabmessungen bestimmt sowie ein erster Abgleich zwischen Simulation und Experiment durchgeführt. Als Benchmark dienten hierbei

Durchsatz- und Kompressionsuntersuchungen. Die gewählten Simulationseinstellungen führten zu überwiegend guten Übereinstimmungen. Weiterhin wurde ein Prüfstand entwickelt, mit dem sich die Feststoffförderung in genuteten Einzugszonen isoliert und mit einem Gegendruck untersuchen lässt. Mittels eines statistischen Versuchsplans wurde mit dem DEM-Simulationsmodell eine breite Datenbasis erzeugt, die einen systematischen Vergleich mit bestehenden Modellierungsansätzen und experimentellen Untersuchungen erlaubte. Es zeigte sich, dass die Annahmen bestehender analytischer Ansätze überwiegend gerechtfertigt sind. Dazu gehören die Annahme eines gegendruckunabhängigen Durchsatzes und die Einteilung der Feststoffförderung in sogenannte Förderfälle. Bestehende Abweichungen konnten mithilfe eines neu definierten, regressierten Korrekturfaktors verringert werden. Schließlich zeigt sich auch bei der Validierung mithilfe des neu konstruierten Versuchsstands eine gute Übereinstimmung zwischen den Simulationen, analytischen Berechnungen und den experimentellen Untersuchungen.

Genauer Informationen zu diesem Projekt finden Sie hier: Projektbericht

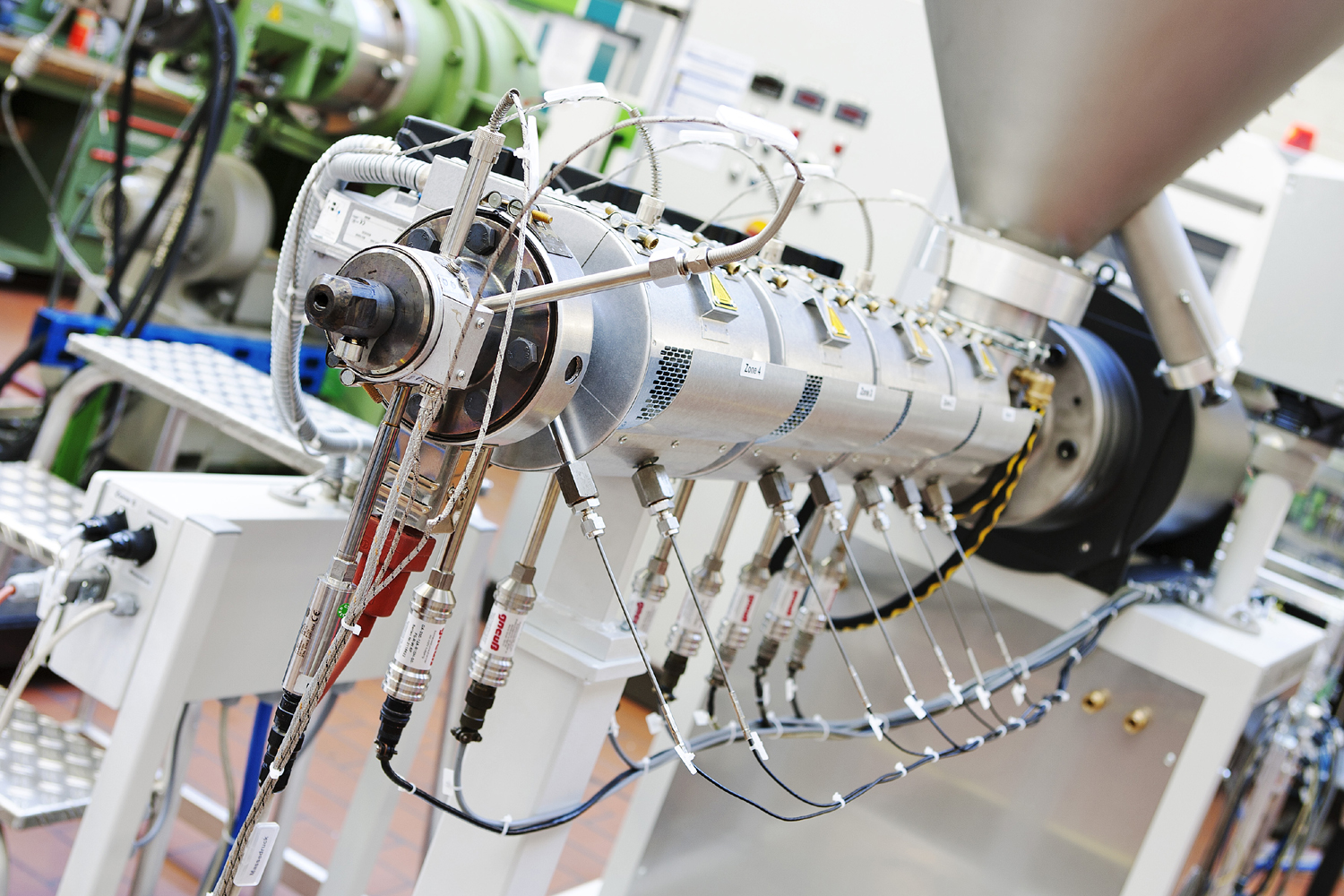

Im Rahmen des Projektes soll das Ziel verfolgt werden, dass durch den Einsatz cyber-physischer Systeme an einer Profilextrusionslinie der Zustand der Anlage (hinsichtlich Prozessrobustheit, Effizienz, Qualität, Produktivität) automatisiert erkannt und Optimierungsmöglichkeiten automatisiert vom System erarbeitet werden.

Diese Optimierungsmöglichkeiten sollen in einem ersten Schritt für den Maschinenbediener visualisiert werden und in einem zweiten Schritt in einer übergeordneten Regelung zur autonomen Beeinflussung des Prozesses eingesetzt werden. Dazu sollen zunächst sämtliche den Prozess beschreibenden Informationen über physische Sensoren erfasst werden. Dazu werden die bekannten Informationen in eine externe Datenbank exportiert sowie gleichzeitig weitere Sensorinformationen an der Linie erfasst und deren Ergebnisdaten ebenfalls in diese zentrale Datenbank exportiert. Somit liegen die tatsächlichen Live-Informationen des Prozesses in einem digitalen System vor und können dort weiterverarbeitet werden.

Zur Ermittlung weiterer Informationen, die beispielsweise nicht über real-physikalische Sensoren messbar sind, werden drei völlig voneinander getrennte und bisher nicht miteinander kombinierte Computersimulationen unabhängig voneinander automatisiert und zum Live-Betrieb befähigt. Darunter fällt an erster Stelle die Simulationssoftware REX des KTP, welche auf der Basis der Live-Prozessdaten das gesamte Betriebsverhalten des Extruders berechnen kann. An zweiter Stelle folgt die Simulationssoftware Extrud3DPro des Projektpartners IANUS, welche auf der Basis der Live-Prozessdaten sowie der Ergebnisse aus der Extrudersimulation weitere Ergebnisse generiert. An dritter Stelle tritt die Abkühlsimulation chillWARE des Projektpartners SHS plus in Kraft, die ihrerseits die Live-Prozessdaten, die Ergebnisdaten der Extrudersimulation sowie der darauf aufbauenden Werkzeugsimulation als Eingangsparameter nutzt. In einem letzten Schritt werden die simulativ erarbeiteten Informationen mit Expertenwissen kombiniert und Optimierungspotential vorgeschlagen.

Genauer Informationen zu diesem Projekt finden Sie hier: Projektbericht

Im Bereich des Maschinen- und Anlagenbaus stellt die Schmierung von Maschinenelementen wie Getriebe und Lager eine zentrale Herausforderung dar, um die Reibung und den Verschleiß zwischen den Maschinenelementen zu verringern und die Lebensdauer der Komponenten zu verlängern. Zu diesem Zweck wurden sogenannte Schmierzahnräder bzw. Schmierritzel entwickelt, welche lediglich dem Auftrag des Schmierstoffes dienen, nicht jedoch der Übertragung von Drehmomenten. Der Einsatz der sowohl synthetischen als auch mineralölbasierten Schmierstoffe erfolgt meist überdosiert, um die Sicherheit der Schmierung zu gewährleisten. Dadurch wird in Kauf genommen, dass der in der Regel umweltschädlicher Überschuss abtropft und insbesondere bei offenen Getrieben die Umwelt kontaminiert. Dennoch führt auch ein Mangel an Schmierstoff zu erhöhter Reibung und gesteigertem Lärmpegel sowie erhöhtem Abrieb und somit Ressourcenverbrauch.

Aus diesem Grund ist das Ziel des Projektes die Konzeption und Entwicklung einer Regelung, welche bedarfsgerecht Schmierstoff in einer definierten Menge durch ein Schmierritzel aufträgt, wobei die vorhandene Schmierstoffmenge an der Schmierstelle gemessen und mit einem zuvor ermittelten Mindestwert verglichen wird. Bei der Regelung sind äußere Einflussgrößen wie Temperatur, Luftfeuchtigkeit und Verschmutzung der Umgebung zu berücksichtigen, welche das Puffer- und Abgabeverhalten des Schmierritzels oder die Viskosität des Schmierstoffs beeinflussen können.

Sowohl die Schmierstoffe als auch die Werkstoffe des Ritzels werden analysiert und anwendungsgerecht ausgewählt. Die Steuerung zur Nachschmierung sowie die dafür nötigen Schmiermittelpumpen werden auf eine am Markt verfügbare Lösung analysiert und anderenfalls eigenständig entwickelt. Der Fokus richtet sich zunächst auf offene Getriebe, da dieses Anwendungsgebiet den genannten Umwelteinflüssen besonders stark ausgesetzt ist und folglich die Beanspruchung des Systems sehr hoch ist.

Übergeordnetes Ziel ist es die Überdosierung von Schmierstoffen zu verhindern und dadurch eine wirtschaftliche und umweltschonende Entwicklung auf den Markt zu bringen.

Genauer Informationen zu diesem Projekt finden Sie hier: Projektbericht

Die Einschneckenextrusion zählt zu den Kernkompetenzen der Kunststoffverarbeitung. Vor dem Hintergrund wirtschaftlicher Rahmenbedingungen stellt die Durchsatzsteigerung der Verarbeitungsmaschinen bei gleichzeitiger Aufrechterhaltung einer hohen Schmelzequalität eines der vorrangigen Entwicklungsziele vieler Maschinenhersteller dar. Dies erfordert eine zielgerichtete Schneckenauslegung.

Im angestrebten Forschungsantrag soll die Korrelation zwischen den Verarbeitungsparametern mit der Schmelze- und der Produktqualität anhand eines extrudierten Rohrprofiles untersucht werden. Ziel ist das Erkennen einer Qualitätsgrenze, ab welcher die Schmelzequalität am Extruderauslass nicht mehr ausreicht, um ein qualitativ hochwertiges Produkt extrudieren zu können. Diese Qualitätsgrenze soll vorwiegend in Abhängigkeit des Ortes des Aufschmelzendes im Extruder betrachtet werden, jedoch sind auch weitere Einflussgrößen zu berücksichtigen. In den Voruntersuchungen gilt es sowohl relevante als auch nicht relevante Einflussfaktoren zu erkennen, um anhand der Ergebnisse eine Auswahl der zu untersuchenden Faktoren zu erstellen. Darüber hinaus wird der Einfluss verschiedener gängiger Extruderschnecken betrachtet. Die ausgewählten Einflussfaktoren werden anschließend systematisch und mit dem benötigten Ausmaß untersucht. Die experimentellen Untersuchungen werden mit den entsprechenden Verfahrensparametern analytisch simuliert und die Simulationen anhand der experimentell generierten Daten validiert. Die Simulationen erlauben einen Einblick in die Vorgänge im Extruder, wie beispielsweise die Bestimmung des Ortes des Aufschmelzendes.

Ziel der Untersuchungen ist ein Modell, welches basierend auf den Verarbeitungsparametern und analytisch durchführbaren Simulationen eine Vorhersage über die zu erwartende Schmelzequalität am Extruderauslass ermöglicht. Hierdurch soll im Rahmen der Schneckenauslegung ein Werkzeug zur Verfügung gestellt werden, welches die gestellten Anforderungen an die auszulegende Schnecke kostengünstig und schnell überprüfen kann.

Genauer Informationen zu diesem Projekt finden Sie hier: Projektbericht

Im kunststoffverarbeitenden Gewerbe steht die Optimierung der Wirtschaftlichkeit von Extrusionsanlagen immer mehr im Mittelpunkt. Um eine ausreichend hohe Schmelzequalität bei höheren Drehzahlen zu gewährleisten, werden daher neben den konventionellen Schnecken neuartige Schneckenkonzepte entwickelt, welche allerdings noch nicht vollends erforscht sind. Insbesondere sind hier die „feststoffbettzerbrechenden“ Schnecken zu nennen, welche einen erhöhten Durchsatz bei gleichbleibender Schmelzequalität versprechen. Zu diesen gehören beispielsweise Wave- oder Energy-Transfer-Schnecken. Neben einem wirtschaftlichen Betrieb der Anlagen stehen zur Kostenreduktion in der heutigen Zeit zunehmend Simulationen von neu ausgelegten Schnecken, bzw. Anlagen, im Fokus vieler Unternehmen. Grundlage solcher Simulationssoftware sind mathematische Modelle, welche die Verfahrensabläufe korrekt wiedergeben. Für neue Schneckenkonzepte, insbesondere für die behandelten feststoffbettzerbrechenden Schnecken, besteht hier allerdings weiterhin Forschungsbedarf. Erste Modelle sowohl des Aufschmelz- als auch des Druck-Durchsatz-Verhaltens dieser wurden zwar entwickelt, sind allerdings noch weiter zu optimieren. Auch die ablaufenden Homogenisierungsvorgänge in Abhängigkeit der Schneckengeometrie oder prozessrelevanter Einflussgrößen sind bislang nur in einem geringen Maße mathematisch beschreibbar.

Da bisher jedoch kaum Erfahrungswerte zum Auslegen von Energy-Transfer-Schnecken vorhanden sind, ist es Ziel dieses Forschungsprojektes, das Prozessverhalten von Energy-Transfer-Schnecken mittels numerischer Simulationen, welche das Aufschmelzen des Kunststoffes berücksichtigen und für den Anwendungsfall optimiert wurden, und experimentellen Versuchsplänen zu untersuchen. Mittels eines simulativen Versuchsplans wird eine Schneckenoptimierung für verschiedene Kunststofftypen durchgeführt. Ein Vergleich sechs vorhandener Energy-Transfer-Schnecken soll experimentell durchgeführt werden, um das Vorgehen der Auslegung mittels des simulativen Versuchsplans zu validieren und somit nachfolgend Gestaltungsrichtlinien für Energy-Transfer-Schnecken bereitzustellen.

Genauer Informationen zu diesem Projekt finden Sie hier: Projektbericht

Die Zielsetzung des Forschungsprojekts besteht darin, Handlungsempfehlungen für die materialschonende Verarbeitung von Polypropylen auf dem Doppelschneckenextruder zu entwickeln und somit Zeit- und Kostenreduktionen beim Anwender zu ermöglichen.

Im Vorfeld der Materialabbauuntersuchungen wurde eine Reproduzierbarkeitsanalyse durchgeführt. So konnte durch die Ermittlung der Mess- und Prozessstreuung die Reliabilität der Ergebnisse sichergestellt werden. Um die Wirkung der zuvor definierten Einflussgrößen auf das Abbauverhalten bestimmen zu können, wurde ein vollfaktorieller Versuchsplan erstellt und auf einem Doppelschneckenextruder abgefahren. Die hergestellten Proben wurden anschließend hinsichtlich ihrer Schmelzefließrate untersucht und diese wiederum rechnerisch in die gewichtsmittlere Molmasse überführt. Es zeigte sich, dass hohe Drehzahlen, geringe Durchsätze und hohe Massetemperaturen den Materialabbau verstärken. Im Vergleich zu diesen Faktoren hat die Schneckenkonfiguration einen geringen Einfluss auf das Abbauverhalten. Dies bedeutet für den Anwender, dass nahezu beliebige Schneckenelemente nach der Aufschmelzzone genutzt werden können. Da für zwei Polypropylen-Typen mit unterschiedlichem Fließverhalten übereinstimmende Auswirkungen auf den Materialabbau festgestellt wurden, kann von einer allgemeinen Gültigkeit der Handlungsempfehlungen für Polypropylen ausgegangen werden. Die erzielten Ergebnisse wurden in einer weiterführenden Untersuchung mittels Gelpermeationschromatographie (GPC) verifiziert. Dies ermöglichte die zusätzliche Analyse der Molmassenverteilungen. Zur mathematischen Beschreibung des Materialabbaus wurde das von Littek et al. für den Einschneckenextruder entwickelte Modell modifiziert. Es ermöglicht die Bestimmung der Molmassenreduktion in Abhängigkeit der Parameter Schergeschwindigkeit, Verweilzeit und Temperatur. Die mittlere prozentuale Abweichung der modellierten Molmassenquotienten von den zuvor mithilfe der MFR-Werte ermittelten Molmassenquotienten liegt bei 7,15%. Das entwickelte Modell liefert somit eine gute Vorhersage des Materialabbaus von Polypropylen auf dem Doppelschneckenextruder und wurde daher in die Simulationssoftware SIGMA implementiert. Für die Zukunft ist eine Erweiterung des Modells auf industrielle Maschinengrößen und verschiedene PP- Compounds geplant.

Genauer Informationen zu diesem Projekt finden Sie hier: Projektbericht

Bei der Erwärmung und Additiveinarbeitung von Kunststoffen im gleichläufigen Doppelschneckenextruder ist es wichtig darauf zu achten, dass der Kunststoff nicht über die Zersetzungstemperatur erwärmt und dadurch geschädigt wird. Von der aufgebrachten Leistung des Motors kann bislang nur eine Abschätzung über die durchschnittlich über die beiden Schnecken eingebrachte Energie erbracht werden. Entlang des Extruders treten jedoch unterschiedliche Schneckenprofile auf, welche unterschiedlich viel Energie verbrauchen und in das Material einbringen. Lokale Überschreitungen der Zersetzungstemperatur würden bei dieser Betrachtungsweise unberücksichtigt bleiben.

Ziel des Forschungsvorhabens ist die Entwicklung eines Modells, welches axial-ortsaufgelöst den Energieeintrag über der Extruderlänge abbilden kann. Die dosierte Betriebsweise von Doppelschneckenextrudern stellt dabei eine Herausforderung dar, da in teilgefüllten Bereichen auch eine Unterscheidung zwischen den beiden Schnecken nötig wird, da diese unterschiedlich gefüllt sind und unterschiedliche Energieeinträge verursachen. Grundlage für das Vorhaben stellt der Zusammenhang zwischen dem Fließwiderstand der Schmelze gegen die Schnecken und Energieeintrag dar, welcher über die Torsion und das benötigte Drehmoment bestimmt werden kann. Dazu wird mit unterschiedlichen Sensorkonzepten im Entgasungseinsatz des Doppelschneckenextruders die Position der Schneckenstege am Element unter dem Sensor bestimmt. Diese Position wird mit einer weiteren Messstelle verglichen. Aus der entstehenden Phasendifferenz kann die Torsion der Schnecke bestimmt werden, welche durch die Schmelze verursacht wird.

Die Sensoren zeichnen die Position des Schneckenstegs fortlaufend auf. Bei deckungsgleichen Signalen liegt keine Torsion der Welle vor. Je größer die Phasendifferenz wird, desto höher ist die Belastung der betrachteten Schnecke. Auf Grundlage der Messungen wird im Anschluss ein mathematisches Modell auf physikalischen Zusammenhängen aufgebaut, das in SIGMA integriert wird, um den spezifischen Energieeintrag entlang des Extruders zu simulieren.

Genauer Informationen zu diesem Projekt finden Sie hier: Projektbericht

Das im Rahmen dieses Projekts erforschte Verfahren zur Herstellung von Lasersinter-Pulver ist das PGSS-Verfahren („Particle from Gas Saturated Solutions“). Dabei wird Kunststoff plastifiziert und mit einem überkritischen Fluid, wie CO2 , versetzt. Dadurch wird die Viskosität der Schmelze so weit heruntergesetzt, dass das Kunststoff- Gas- Gemisch versprüht werden kann und bei der damit einhergehenden Entspannung zu Pulverpartikeln zerfällt.

Beim Versprühen der Dispersion nimmt das überkritische CO2 wieder einen rein gasförmigen Zustand an, wodurch es expandiert und somit an Volumen zunimmt. Dadurch löst sich das Gas aus der Kunststoffphase heraus und zerreißt diese. Die dabei entstehenden Partikel formen sich während des Falls aufgrund der Oberflächenspannung des Polymers zu einer Kugel. Zur gleichen Zeit werden diese kugelförmigen Partikel durch den bei der Expansion eines Gases auftretenden Joule-Thomson-Effekt stark abgekühlt und verfestigt. So soll zuletzt ein Lasersinterpulver mit ideal kugelförmigen Kunststoffpartikeln und somit guter Rieselfähigkeit vorliegen.

Genauer Informationen zu diesem Projekt finden Sie hier: Projektbericht